Fuelles de protección planos con lamas móviles

Fuelles de protección planos con lamas móviles

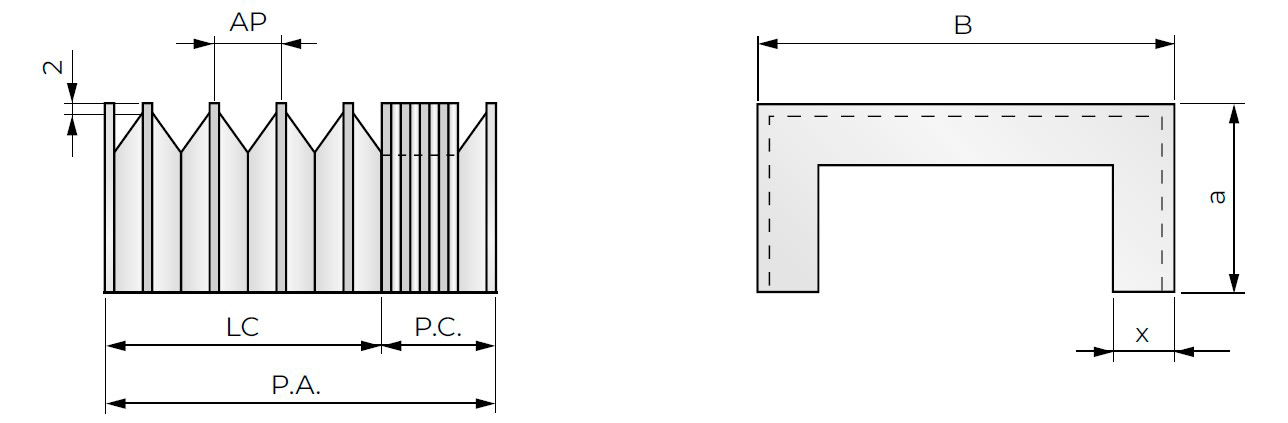

Los fuelles de protección planos termosoldados con lamas móviles son ampliamente utilizados en todo tipo de máquinas herramienta: su uso es muy frecuente en centros de mecanizado y en máquinas de arranque de viruta. Para proteger el fuelle plano cuando es golpeado por la viruta caliente, se necesita una protección a base de elementos metálicos, llamados «lamas». El sistema de fijación de las lamas móviles en el fuelle plano utiliza muelles alojados en unas grapas especiales. Estas mantienen las lamas adheridas y apoyadas una sobre la otra para, así, evitar la entrada de contaminantes y virutas. Al mismo tiempo, permiten una rotación de hasta 90°, para facilitar la fijación de las bridas del fuelle plano con las lamas móviles a la máquina herramienta.

- Lamas de acero inoxidable: son la protección contra las virutas calientes e incandescentes.

- Cubierta: (3) fabricada con tejidos resistentes al agua, aceite, refrigerantes, polvo y virutas.

- Soportes de PVC: (4) proporcionan rigidez a todo el fuelle y se cortan a medida según el perfil de las guías del cliente.

- Bridas de fijación (1 y 2): para facilitar la fijación a la máquina.

Las posiciones de trabajo de esta aplicación con lamas móviles son: -Vertical

Datos

Fórmulas

Materiales estándares

Bridas

Geometrías

Documentación

Datos

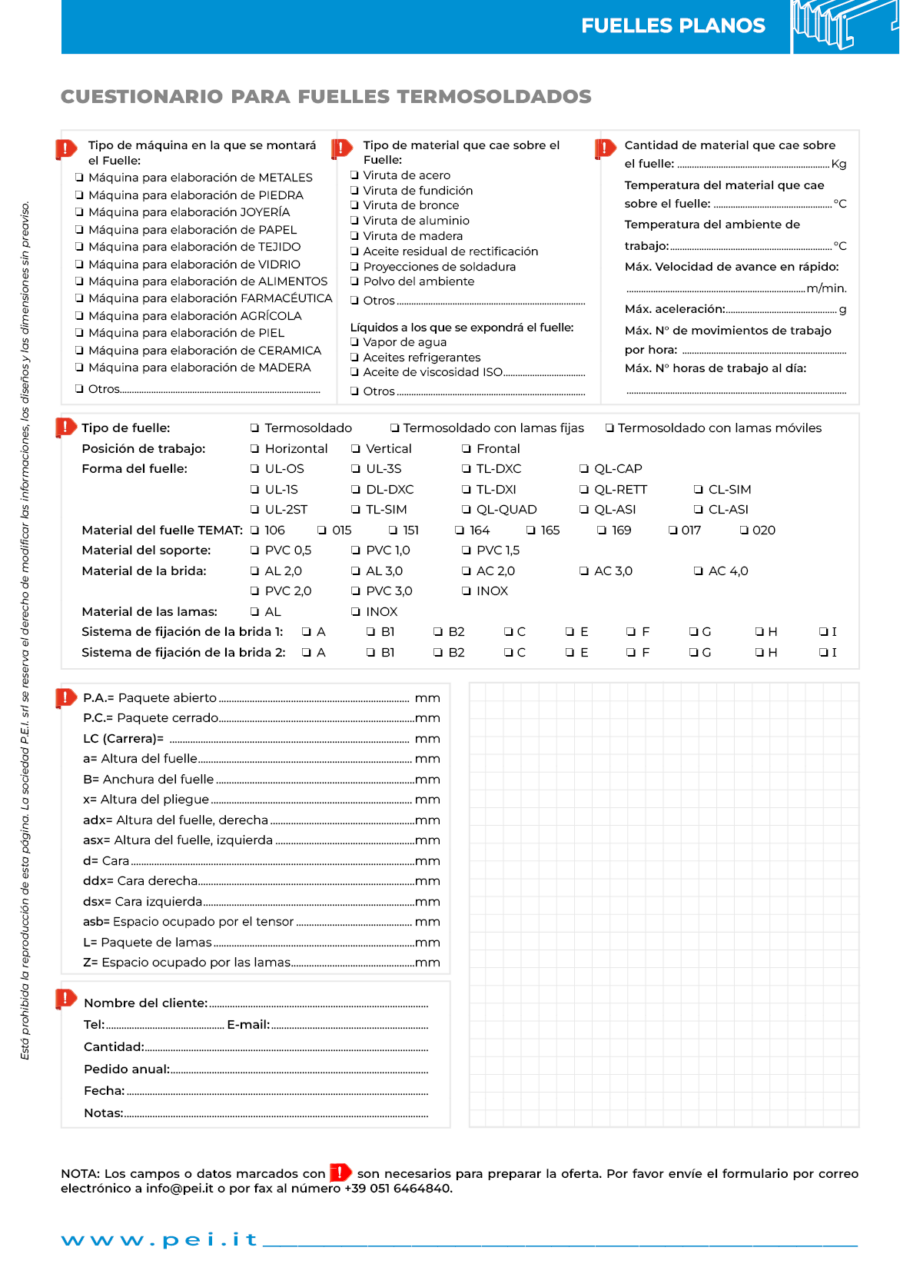

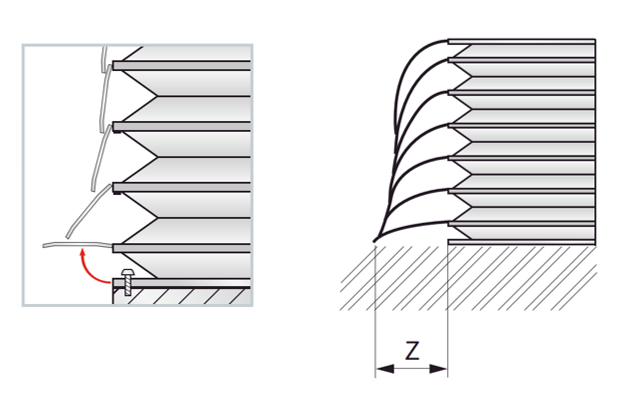

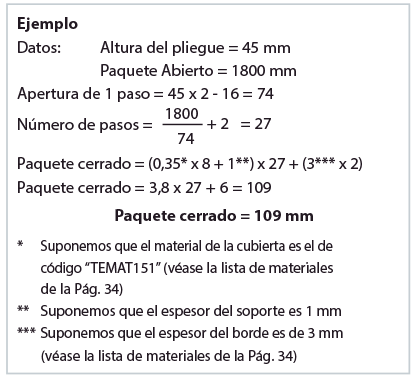

Definición de los datos para calcular el paquete cerrado de los fuelles planos termosoldados PEI

P.A. = Paquete abierto

P.C. = Paquete cerrado

LC (Carrera) = Paquete abierto – paquete cerrado

AP = Apertura pliegue

B = Ancho fuelle

a = Altura fuelle

x = Altura pliegue

Dimensiones totales de las lamas fijas en función del ancho del pliegue del fuelle

| Ancho pliegue fuelle = | x (mm) | 15 | 20 | 25 | 30 | 35 | 40 | 45 |

| Dimensiones totales de la lama sobre la guía = | Z (mm) | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

Fórmula indicativa para calcular el paquete cerrado de los fuelles planos termosoldados con lamas móviles

* Véase la lista de los materiales

Contactar con nuestro Departamento técnico

Ejemplo de cálculo

* Suponemos que el material de la cubierta es el de código “TEMAT151”

** Suponemos que el espesor del soporte es 1 mm

*** Suponemos que el espesor de la brida es de 2 mm

Materiales estándares

Los tejidos seleccionados por P.E.I. tienen una excelente resistencia mecánica a la flexión y al plegado durante el funcionamiento de la máquina. Tienen una excelente resistencia a los productos petrolíferos, aceites y fuerte abrasión, pequeños salpicones de soldadura o material incandescente.

Materiales para las cubiertas

| Código material cubierta | Descripción | Espesor (mm) | Resistencia térmica | Principales características de resistencia | ||||

| Cara vista | Inserción textil | Lado interior | Contacto instantáneo °C | En continuo | ||||

| min. °C | max. °C | |||||||

| TEMAT 106 | Ptfe | Poliester | Poliuretano | 0,30 | +200 | -30 | +120 | Excelente resistencia a aceites y productos químicos. Antiadherente. Bajo coeficiente de fricción. Químicamente inerte. Excelente resistencia a la abrasion y al plegado. Usado principalmente en rectificadoras. |

| TEMAT 015 | Poliuretano | Polyester | Poliuretano | 0,25 | +200 | -30 | + 90 | Excelente resistencia a productos petrolíferos, aceites y fuertes abrasiones. Óptima resistencia a la flexión. |

| TEMAT 151 | Poliuretano | Polyester | Poliuretano | 0,35 | +200 | -30 | + 90 | |

| TEMAT 164 | Poliuretano | Kevlar* | Poliuretano | 0,35 | +350 | -30 | +180 | Excelente resistencia a productos petrolíferos, aceites y fuertes abrasiones. Óptima resistencia a la flexión. Excelente resistencia mecánica, el Kevlar tiene una excelente resistencia al corte. Normalmente se emplea cuando existe un fuerte estrés mecánico, fuerte presencia de virutas cortantes y temperaturas elevadas. Autoextingible. |

| TEMAT 165 | Poliuretano | Nomex* | Poliuretano | 0,36 | +300 | -30 | +130 | Excelente resistencia a productos petrolíferos, aceites y fuertes abrasiones. Óptima resistencia a la flexión. Excelente resistencia mecánica. Buena resistencia en presencia de pequeños salpicones de soldadura o material incandescente. Tiene una difusa aplicación en las máquinas de corte por láser. Autoextingible. |

| TEMAT 169 | Poliuretano | Panox*/Kevlar | Poliuretano | 0,33 | +300 | -30 | +130 | Excelente resistencia a productos petrolíferos, aceites y fuertes abrasiones. Excelente resistencia mecánica y a la flexión. Buena resistencia en presencia de pequeños salpi-cones de soldadura o material incandescente. Se puede considerar el mejor tejido actualmente presente en el mercado para aplicaciones en máquinas de corte por láser. Autoextingible. |

| TEMAT 017 | PVC | Poliester | PVC | 0,36 | +100 | -30 | + 70 | Empleado principalmente en presencia de polvo ambiental, pequeños salpicones de refrigerantes y aceites. Idóneo también en presencia de ácidos. |

| TEMAT 020 | PVC | Poliester | PVC | 0,25 | +100 | -30 | + 70 | |

* Kevlar, Panox y Nomex son marcas registradas. Para materiales y aplicaciones diferentes consultar a nuestra oficina técnica.

Materiales para los soportes

| Material | Descripción | Espesor (mm) | Notas |

| PVC 05 | PVC | 0,50** | Longitud del fuelle (B) hasta 300 mm |

| PVC 10 | PVC | 1,00 | Longitud del fuelle (B) de 301 a 700 mm |

| PVC 15 | PVC | 1,50 | Longitud del fuelle (B) de 701 a 1500 mm |

** NO aconsejado para fuelles termosoldados con lamas.

Materiales para las bridas

| Material | Descripción | Espesor (mm) |

| AL | Aluminio | 2-3-4-5 |

| INOX | AISI304 | 1-1,5-2-2,5-3 |

| AC | Acero al carbono | 1-1,5-2-2,5-3-4-5 |

| PVC | PVC | 1-1,5-2-3 |

Materiales para las lamas

| Material | Descripción | Principales aplicaciones |

| AL | Aluminio (acabado de esmalte al horno) | En presencia de salpicones de soldadura, virutas incandescentes de pequeña y mediana dimensión. Especialmente apropiadas en presencia continua de chispas. Indicada en aplicaciones donde se requiere peso liviano. |

| INOX | Acero inoxidable | En presencia de ambientes de trabajo con virutas de grandes dimensiones. Especialmente apropiadas en presencia de ácidos. |

Fijación

- = Borde de enganche

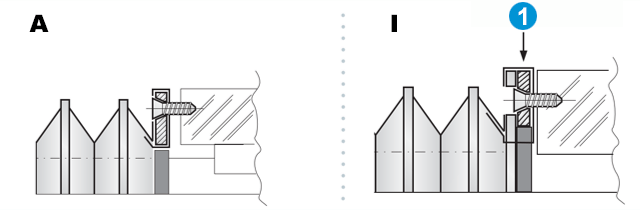

Sistemas de montaje de las bridas de fijación – Tipo A y Tipo I

- Solución con brida de fijación de tipo A: Brida recubierta por el tejido del fuelle (sin el último soporte)

- Solución con brida de fijación de tipo I: Brida pintada y fijada al último soporte del fuelle

- Solución con brida de fijación de chapa de acero, aluminio o PVC

- Forma y perforación según diseño del cliente

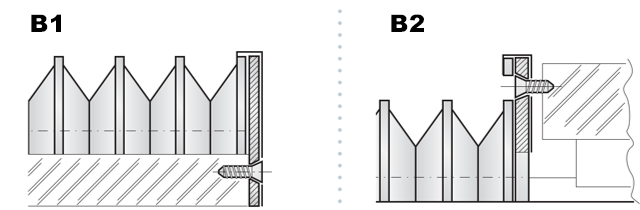

Sistemas de montaje de las bridas de fijación – Tipo B1 y Tipo B2

- Solución con brida de fijación de tipo B1: Brida que sobresale internamente con respecto al perfil del fuelle

- Solución con brida de fijación de tipo B2: Brida que sobresale externamente con respecto al perfil del fuelle

- Solución con brida de fijación de chapa de acero, aluminio o PVC

- Forma y perforación según diseño del cliente

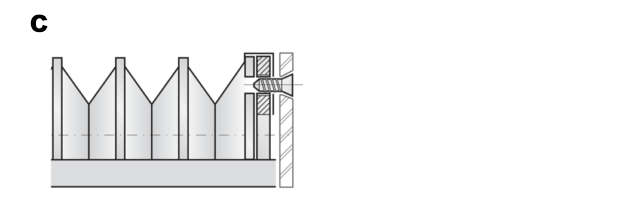

Sistemas de montaje de las bridas de fijación – Tipo C

- Solución con brida de fijación de tipo C: Brida pintada y fijada al último soporte del fuelle con orificios roscados

- Solución con brida de fijación de chapa de acero

- Forma y perforación según diseño del cliente

- Los orificios de la brida son roscados

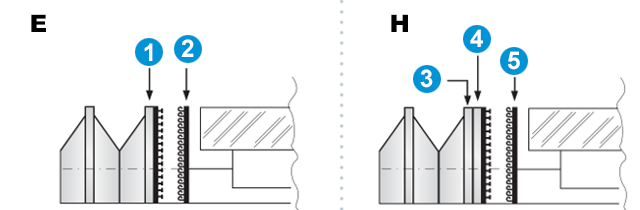

- = Soporte del fuelle de PVC

- = Tira de velcro a aplicar a la máquina

- = Soporte de PVC

- = Borde de enganche

- = Tira de velcro a aplicar a la máquina

Sistemas de montaje de las bridas de fijación – Tipo E y H Solución mediante fijación rápida tipo VELCRO. La función de la brida de fijación la desempeña un soporte de PVC al cual se le aplica un VELCRO. Se aplica una tira de velcro directamente a la máquina. Esta solución ofrece las ventajas siguientes:

- Montaje y desmontaje rápidos del fuelle

- Coste reducido

Aconsejado en ambientes de trabajo secos

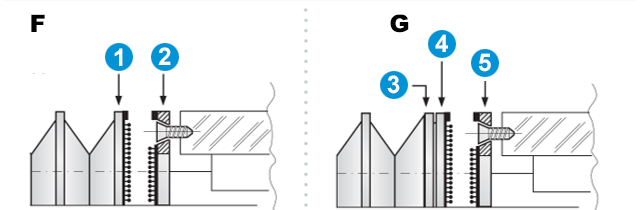

- = Soporte de PVC

- = Borde de enganche

- = Soporte de PVC

- = Borde de enganche

- = Contra amarre

Sistemas de montaje de las bridas de fijación – Tipo F y G ( Todo el pliegue en PVC ) Solución mediante fijación rápida de ALTA TENACIDAD. La brida de fijación se fabrica de chapa de acero, aluminio o PVC con forma y orificios según diseño del cliente. Esta solución ofrece las ventajas siguientes:

- Montaje y desmontaje rápidos del fuelle

- Perfecto sellado perimetral mediante la aplicación de espuma.

Aconsejado en ambientes de trabajo húmedos

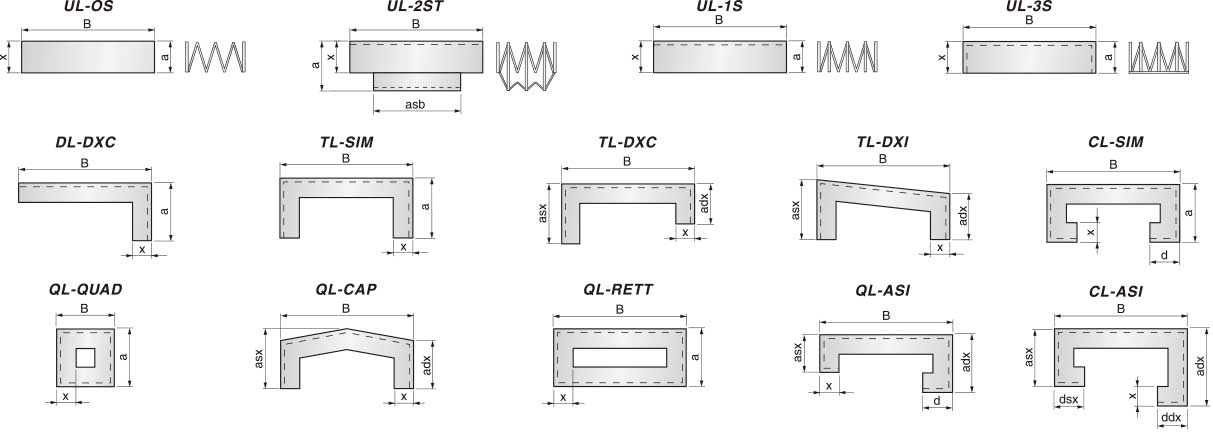

Geometrías

Geometrías estándares para fuelles planos termosoldados

UL-OS = Fuelle con sólo tejido plisado

UL-2ST = Fuelle termosoldado con dos soldaduras y banda de tracción interna

UL-3S = Fuelle termosoldado por un lado con tres soldaduras

DL-DXC = Fuelle termosoldado con dos lados soldados

TL-SIM = Fuelle termosoldado con tres lados soldados y configuración simétrica

TL-DXC = Fuelle termosoldado con tres lados soldados y configuración asimétrica

TL-DXI = Fuelle termosoldado inclinado con tres lados soldados

CL-SIM = Fuelle termosoldado con cinco lados soldados y configuración simétrica

QL-QUAD = Fuelle termosoldado cuadrado

QL-CAP = Fuelle termosoldado con dos lados inclinados

QL-RETT = Fuelle termosoldado rectangular

QL-ASI = Fuelle termosoldado con cuatro lados soldados y configuración asimétrica

CL-ASI = Fuelle termosoldado con cinco lados soldados y configuración asimétrica

Descarga el cuestionario